在深江高铁机场东站项目建设中,中铁六局广州公司通过BIM建模,使用3D打印技术制作出可周转的微缩工艺样板,以“样板引路”模式显著提升了工程质量管理水平。作为深圳机场东综合交通枢纽的核心组成部分,该站房采用“地上一层、地下三层”的复杂结构,总建筑面积达49万平方米,建成后将实现航空、高铁、地铁等多制式交通的无缝衔接。

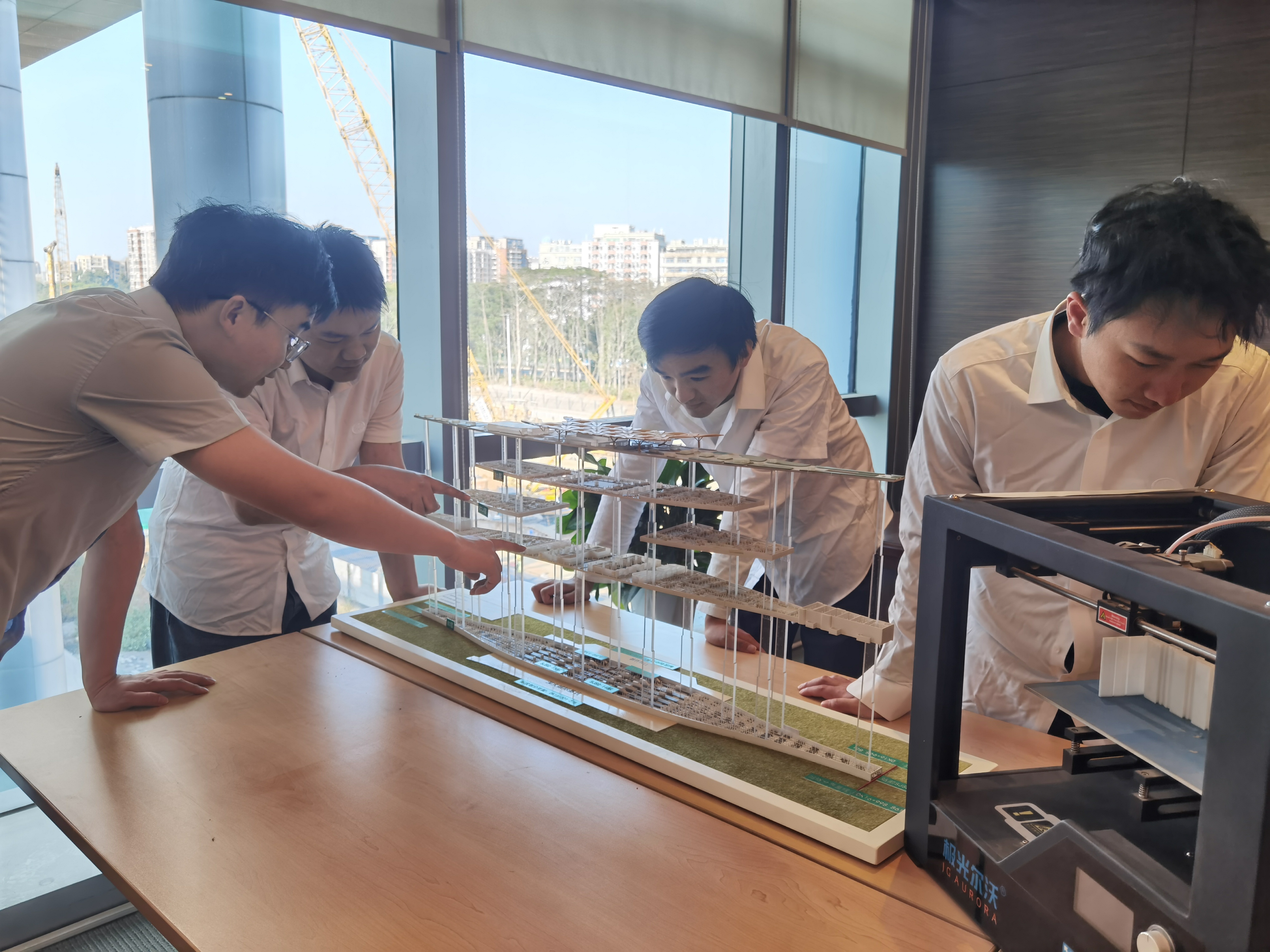

面对车站地下结构的施工挑战,项目团队首先运用BIM技术进行精细的三维建模,将施工工艺细节、技术参数和成形效果进行全面数字化与可视化呈现。在此基础上,通过3D打印技术将数字模型转化为可触摸、可拆卸的实体微缩样板。这些样板能精确还原关键部位的细部节点,使技术交底从抽象的图纸跨越到直观的实体。“这种从三维模型到实物的转化,让复杂的技术要求一目了然。”项目技术负责人李德志表示。

在应对“地下三层”超深基坑与复杂地质条件时,项目采用了“引、抓、铣”结合的先进成槽工艺。通过3D打印的微型样板,施工团队能清晰预览地下连续墙等关键工序的构造,为后续开挖与主体施工奠定了坚实基础。该技术不仅实现了指导的直观性,其可重复使用、可局部迭代升级的特性,也确保了样板能随施工方案优化而同步更新,兼顾了经济性与灵活性。

目前,此项技术已在车站主体结构等多个重点部位推广应用,不仅有效提升了施工精度与质量,还节约了传统样板制作的成本与时间,为将机场东站打造为大型空铁联运枢纽提供了坚实的技术支撑。作为深江铁路的关键站点及未来广深第二高铁的始发站,机场东站的这一实践,标志着智能建造与数字化管理在重大工程中的深度融合,为行业提供了可资借鉴的样板引路新范式。

南方+记者 刘倩

配资行业排名提示:文章来自网络,不代表本站观点。